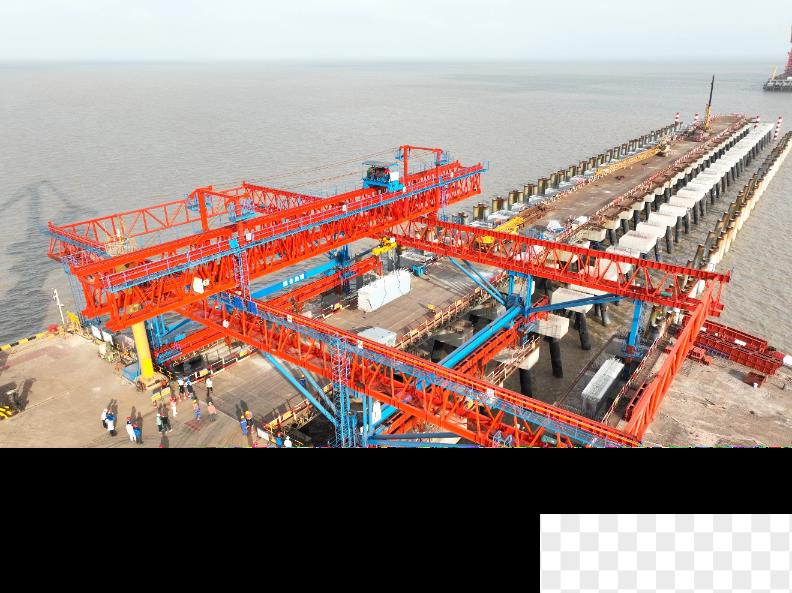

6月13日,在中交二航局承建的江苏盐城大丰港k8凯发码头项目施工现场,位于码头墩台上方的天车正将一榀重达70吨的结构梁缓缓提起,随后向左横移8.5米至码头两个墩台的中间位置,再下放至标注部位,整个过程用时仅15分钟。这标志着由中交二航局研发制造的全球首创智能筑港机“首秀”成功。

?

“首秀”现场。受访单位供图

项目党支部书记王一军介绍说,大丰港区三期通用码头3号泊位工程为在建的扩建泊位,外侧为1个10万吨级通用泊位,内侧1个3万吨级通用泊位,码头宽度达53米,施工所需395榀结构梁、352块面板均由二航局三公司位于镇江大路的预制基地生产后运至现场,再由智能筑港机采用“搭积木”的方式完成安装。

由于项目地处开敞海域,最大风速可达32米/秒,最大流速2米/秒,最大潮差可达6米,最大波高超过3米,“惊涛拍岸,卷起千堆雪”,诗词中这壮美的意境,给大丰港项目建设者带来严峻的挑战。在此恶劣环境下,若采取传统浮吊的安装方式,船舶在风浪中晃动,吊钩下的重型预制构件也会随之摆动,安装速度不仅慢,带来的安全隐患也较大,吊装作业窗口也很少,全年预计浮式船舶可作业时间不足一半。

为解决恶劣海况下码头上部结构快速安装问题,提升可作业天数以及吊装效率,确保项目按期完成,中交二航局技术中心联合中国海洋大学依托国家重点研发计划和山东省重大科技创新项目开展核心技术攻关,中交武港院具体负责设计制造,科研团队整合多方资源为项目量身打造了“智能积木拼装师”——全球首创装配式码头一体化绿色智能筑港机。

该装备首创了桩顶支撑装置、自行走机构、多功能吊装系统,可对码头上部结构全覆盖、一体化、流水式安装,适用于各类型高桩码头预制构件安装。“作业时,设备横跨于桩帽或横梁上,形同‘陆地施工’,这样一来,无论海洋环境多么恶劣,智能筑港机都可以轻松化解。”项目总工仲军介绍说。

不仅如此,智能筑港机还进行了智能化改造升级,配备了数字监控平台。在安装下放过程中,通过系统精准掌控构件姿态并自动调位。系统自动识别梁板安装目标位置图像后,将构件快速、平稳、精准落入,实现全过程智能安装。一跨的“积木”拼装完成后,再自动前行、过跨,进行下一跨安装,施工效率和安装精度大幅提升,现场作业人员和设备投入大大减少。

港口码头是基础性、枢纽性设施,是国民经济发展的重要支撑。近年来,中交二航局着力推进科技与港口建设深度融合,通过碎石桩顶升平台、步履式液压顶推打桩平台、装配式码头绿色一体化智能筑港机等一项项装备的首台套研发和智能升级带来了港口建造绿色智能化建造水平的快速提升,以新质生产力推动企业高质量发展。